山形県米沢市。ここには、NECパーソナルコンピュータ(NECPC)が長年培ってきた「日本設計の思想」と、レノボが世界中で磨いてきた「グローバル生産技術」が融合する拠点「米沢事業場」がある。

同事業場では、NEC時代から続く国内生産の伝統を受け継ぎながら、現在ではレノボグループの開発・生産ネットワークの中核として、LAVIEやVersaPro、MateなどのNECブランド製品を中心に、法人向けPCからサーバーのキッティングまで幅広く手がけている。

今回、NECパーソナルコンピュータは報道関係者向けに米沢事業場の見学ツアーを実施。本稿では、その内容をもとに、レノボグループ内で米沢事業場が果たす役割と、生産革新に向けた最新の取り組みをレポートする。

(取材協力:NECパーソナルコンピュータ)

歴史と進化──80年を超える米沢事業場の歩み

今回訪れた「米沢事業場」は、東京から山形新幹線「つばさ号」で約2時間。米沢駅からは車で数分、徒歩でも10分ほどと、PC生産拠点としてアクセスの良さが際立つ立地にある。

その歴史は古く、1944年の太平洋戦争中、宮城県にあった東北金属工業の疎開工場として操業を開始。1983年にはNECの資本が入り、「米沢日本電気」として再スタートを切った。1986年からはノートパソコンの開発・生産を手がけ、かつての「PC-9800シリーズ」全盛期を支えた拠点として知られている。

その後、2001年にはPC-9800シリーズの生産終了を機に、群馬事業場からデスクトップPCの生産を移管。さらに、効率化と集約のため、国内に分散していた5カ所のPC生産拠点を米沢事業場に統合し、日本におけるNECのPC生産の中核拠点としての役割を担うようになった。

2011年、レノボがNECからPC事業を譲り受け、合弁会社「Lenovo NEC Holdings」を設立。以降、米沢事業場はレノボグループ傘下でNECブランド製品の製造を継続しており、累計生産台数は近い将来2,000万台に達する見込みだ。

現在は、NECブランドの「LAVIE」「VersaPro」「Mate」シリーズの開発・製造・品質保証・サービスを一手に担うほか、レノボ・ジャパンの「ThinkPad」や「ThinkCentre」シリーズも生産。さらに、レノボ・エンタープライズ・ソリューションズが扱うサーバー機器のキッティング(設定作業)も行うなど、日本のモノづくりを支える中核拠点として機能している。

また、2025年4月には法人・個人事業主向けPCの企画・販売業務がNEC本体からNECパーソナルコンピュータに完全移管され、製造から販売までを一気通貫で行える体制が整った。

その新体制のもとで初めて企画された法人向けノートPC「VersaPro UltraLite タイプVY」は、約995gの軽量ボディと最長約40.2時間のバッテリー駆動を両立した注力モデルで、通常モデルの4倍近い受注見積もり(約50万台/3カ月間)を記録するなど、大きな反応があったとのことだ。

敷地面積は約6,000平方メートル、建物は4階建てで延べ床面積は約9,000平方メートルにおよぶ。協力会社のスタッフを含めて約1,000人が勤務し、フル稼働時には1日あたり約6,000台のPCを生産できる体制を整える。

米沢事業場が担う「4つの役割」

米沢事業場は、「生産」「開発」「品質」「サービス」の4機能を一体で備える拠点だ。製造ラインだけでなく、設計や品質保証、カスタマイズまでを同じ敷地内で完結できる体制を整えている。

NECパーソナルコンピュータの法人・個人事業主向けPC「Mate」「VersaPro」は、ほぼすべてが米沢事業場で生産している。また、個人向けの「LAVIE」シリーズも約3〜4割が米沢産だ。

レノボ・ジャパンが販売する「ThinkPad」シリーズの一部カスタマイズモデルも同事業場で製造しており、「Made in Japan」を冠した「米沢生産モデル」として展開している。少量多品種生産を得意とし、最大で2万通りの組み合わせに対応。そのうち約半数が1台のみの特注品だ。

さらに、在庫がある場合は注文から最短3日で出荷できる体制を整えており、他社が「最短5日」「最短7日」とする中で、圧倒的なスピードを実現。こうした柔軟性とスピードが、法人市場での信頼につながっている。

米沢事業場では、PCが完成するまでの流れを大きく3段階に区分している。最初のステップは、納入された部品を受け取り、必要なパーツを選別・準備する「部品工程」。次に、それらを実際に組み上げて製品として形にする「組み立て工程」。そして最後に、完成品を梱包し、出荷に向けて整える「箱詰/出荷工程」へと進む。

工場内は2層構造となっており、1階には部品の受け入れと出荷関連のエリア、さらにデスクトップPCやレノボ・ジャパン製の一部モデルを組み立てる生産ラインが設置されている。一方、2階にはNECブランドのノートPCを手がけるラインが広がり、出荷前の箱詰作業も同じフロアで行われている。

ノートPCの製造ラインは複数稼働しており、各ラインごとに生産しているモデルは異なる。しかし、固定的に担当モデルが決まっているわけではなく、注文や市場の動向に応じて柔軟に生産機種が切り替えられる仕組みだ。

こうした多品種・変動型の生産を支えるのが、コンベアを使った流動的なライン構成だ。さらに、作業者が使う作業台や装置自体を移動可能にすることで、レイアウトを柔軟に変更できる設計となっている。状況に応じて生産体制を素早く最適化できる機動的な現場といえる。

開発面では、米沢事業場は主にNECブランドのノートPCを担当している。近年はレノボグループ内の連携強化を受け、大和研究所の一部機能が米沢へ移管。これにより、モバイルワークステーション「ThinkPad P1」シリーズの開発も担うようになった。NECパーソナルコンピュータが長年培ってきた軽量化技術や設計ノウハウが評価された結果といえる。

開発チームと製造現場が同じ敷地内にあるため、設計・部品・生産の各段階で密接に連携できる点が強みだ。品質向上のための仕組みとして、「設計品質」「部品品質」「生産品質」「品質保証」の4つの観点で管理体制を構築している。

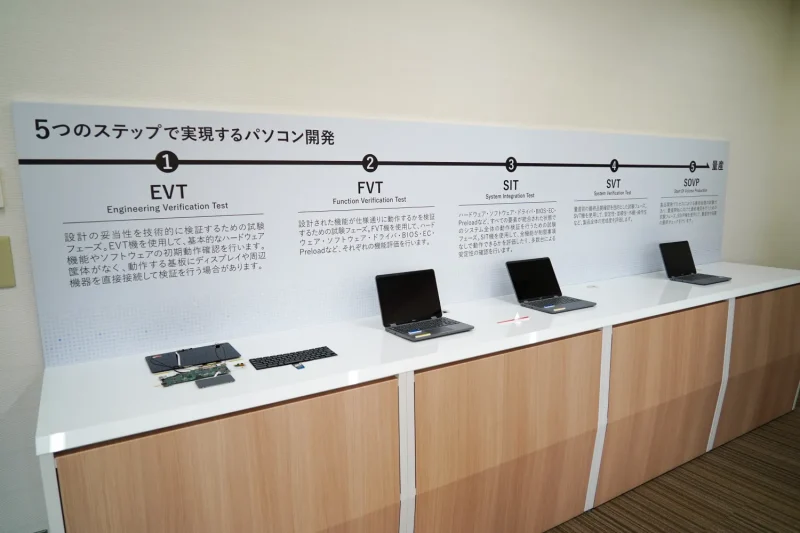

開発プロセスは、試作から量産検証まで5段階(EVT/FVT/SIT/SVT/SOVP)で構成。量産開始前には量産設備を使って約1,000台を試作し、最終検証(SOVP)を行う。さらに、150kgfの面加圧試験や鋼球落下試験など、約100項目に及ぶ厳しい耐久試験を実施し、ユーザーの利用環境を上回る基準で品質を確認している。

米沢事業場では、PCのカスタマイズや法人向けサーバーの設定サービスなど、製造以外の付加価値業務も展開している。

たとえば、顧客が作成した設定(マスターイメージ)を、生産ラインでの製造と同時にPCに反映し、出荷時点でカスタマイズが完了した状態で納品する「PCカスタマイズサービス」や、生産が完了したPCに対し、顧客の要望に応じて個別の設定作業(キッティング)を行う「NECPCキッティングサービス」など。

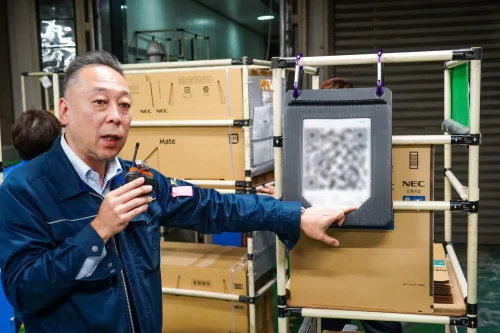

さらに、レノボ・エンタープライズ・ソリューションズが展開する「米沢ファクトリー・インテグレーション・サービス(米沢FIS)」では、サーバーやストレージ製品のキッティングを実施。海外工場から届いた製品を米沢で検品し、内蔵オプションの導入設定やファームウェア更新、ハイパーバイザーの導入を行う。その後、24時間のエージングテストを経て出荷する。

この仕組みにより、納品後に現地で行っていた設定作業を大幅に削減でき、稼働開始までの期間を従来の3〜4日から1〜2日に短縮できる。なお、出荷製品には「米沢工場 検査製品」のシールが貼付され、確かな品質管理のもとで出荷されたことを示す。

熟練工に頼らない「Smart Manufacturing」への取り組み

米沢事業場では、効率的な生産を実現するために、2000年からトヨタ生産方式(TPS)を導入し、継続的な改善活動を行ってきた。その進化の過程は、複数のフェーズに分けて整理されている。

初期フェーズでは、TPSの基盤となるJIT(ジャストインタイム)方式とBO(Build-to-Order:受注生産)方式を確立。これらの方式を導入する前には、顧客からオーダーをもらう少し前からある程度の予測を立てて生産を進める「計画生産」を取っていたが、その結果、顧客が本当に要求する仕様の製品がないという問題が繰り返されていたという。JIT方式とBO方式を導入したことで、この問題を解消し、顧客ニーズに応じた柔軟な生産ができるようになった。

続く第2フェーズではIT基盤刷新を実施。RFID(無線ICタグ)を活用した部品トレーサビリティ、品質情報共有システムの整備など、デジタル技術による工程最適化が進められたことで、生産リードタイムをわずか2日へと短縮した。

第3フェーズでは、TPS導入を支援してきた指導者の退任を機に、「自分たちの力で改善を進める」体制に移行。生産性が一時的に落ち込む局面を乗り越え、トヨタ生産方式を自社の実情に合わせて “パソコン版TPS” へとブラッシュアップし、生産性の向上を実現した。

現在の米沢事業場では、TPSの理念を継承したJIT生産を徹底している。部品は原則としてストックせず、1日8回(1時間に1回)の頻度で納入する。小型部品に至っては10分に1回のペースで工場内を循環しており、必要なときに必要な量だけを供給する仕組みを構築している。生産指示は顧客オーダーを10台単位に分割して管理し、この単位で全体の進捗を可視化している。

2018年からは、生産革新の第4フェーズとして「Smart Manufacturing」への取り組みを開始。現在は第5フェーズを推進中で、熟練工に頼っていた状況を改善し、労働人口不足に対応するため、作業の標準化とロボットによる自動化を進めている。

その具体的な取り組みが、スマート化プロジェクト「Project ABLAZE(アブレイズ)」だ。全長約30メートルの新ラインを導入し、組み立て作業を細分化。従来のセル生産に比べ、1人あたりの工数を約3分の1に削減し、新規工員でも短期間で作業を習得できる仕組みを整えた。

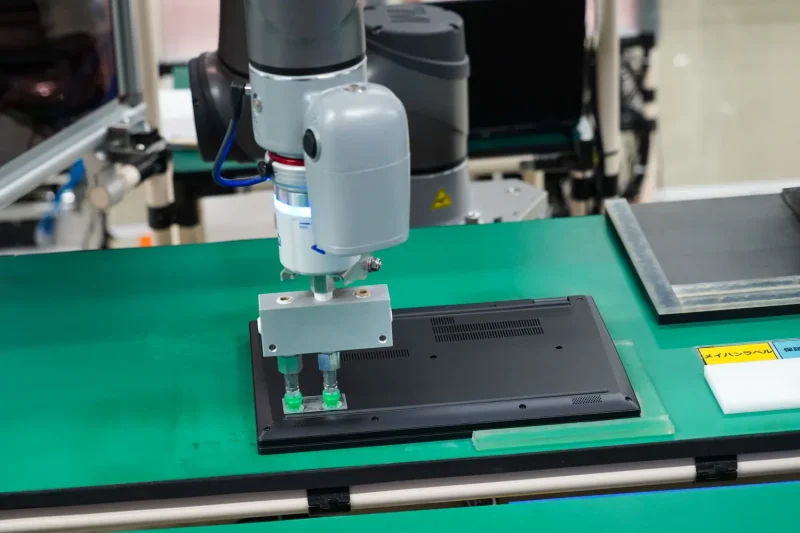

また、同ラインにはAIを搭載したロボットやデジタル技術を導入している。AIロボットによる自動検査では、蓋を閉じる前の製品内部を撮影し、ケーブルの配線状態やネジの浮き沈みといった内観検査を自動で判定。これにより、人手による検査で生じがちなブレを排除し、常に一定の品質基準を保てるようになった。

さらに、製品裏面に貼付する型番などのシールもロボットが担当している。人間が行うよりも時間はかかるが、AIが製品の角度を自動判定し、シールを常に水平・垂直に正確に貼付できるのが特徴だ。

作業工程のデジタル化も進んでおり、紙の作業指示書に代わってeSOP(電子作業指示書)を導入。ラインを流れる製品ごとに最適な作業手順がモニター上にリアルタイムで表示される仕組みになっている。

こうした取り組みの結果、ABLAZEラインは3ライン分のキャパシティを備え、作業者数を2倍に増やした場合でもアウトプットは3倍以上に拡大。生産性が大幅に向上した。

特筆すべきは、新人を多く配属したにもかかわらず製造時の不良がほぼゼロとなった点だ。作業の細分化と標準化により、個人の熟練度に依存しない安定した品質が実現している。

現時点でABLAZEラインの自動化率は約45%に達しており、2026年度には検査工程を含め、全体で約60%の自動化を目指しているとのことだ。

米沢に根づくNEC ✕ レノボの融合拠点は、人手不足に悩む製造業のヒントに?

今回の見学ツアーで強く印象に残ったのは、米沢事業場が「伝統」と「変革」の両立を地道に実現している現場だったという点だ。NEC時代から受け継がれてきた日本的な品質へのこだわりに、レノボグループのグローバルな生産技術が融合し、ここにしかない独自のものづくりが形になっている。

その根底にあるのは、人手不足などの社会的課題を「制約」ではなく「進化のキッカケ」として捉える考え方だ。熟練工に頼らず品質を維持できる体制を整え、AIロボットやデジタル作業指示システムを積極的に導入し、効率化と標準化を進めている。

一般的にハイテク製品の工場というと、機械化が進み人の手がほとんど介在しないイメージを持つ人も多いかもしれない。しかし、実際の現場では手作業で組み立てる工程も多く、検査や組立に使われる治具や機器も現場のスタッフが自ら工夫して作っているものが少なくない。

人の手による繊細な作業を残しつつ、自動化で再現性を高める。このバランスのとれたアプローチこそ、米沢事業場の特徴といえる。最新技術と人の技が共存する “ハイブリッドな現場” を随所で感じることができた。

ただし、米沢市は少子高齢化などの影響で人口が減少している地域のひとつで、将来的な人材不足が懸念されている。そうした意味では、省人化への対応も重要な課題だ。その解決策のひとつが「Project ABLAZE」であり、米沢事業場の取り組みは、日本の製造業全体が抱える構造的な課題に対する有効なアプローチとなっている。

地域に根ざしながらもグローバルな競争力を持ち、変化の中で自らをアップデートし続ける姿勢は、ものづくりの未来に向けた大きなヒントになるだろう。そして、ここで見たハイブリッドな現場こそ、持続可能な日本の生産拠点のありようと言えるのではないだろうか。

ちなみに余談だが、米沢事業場では年に一度、約1,000人の従業員を対象にした「芋煮会」が開かれているという。今回の取材前にその芋煮をいただいたのだが、東北らしい味付けでとても美味しく、従業員の方々がどんな雰囲気で交流しているのか、実際の芋煮会の光景も見てみたいと思った。

社食も1食350〜400円ほどと手頃で、どのメニューも美味しそうだった。晴れた日には食堂から蔵王連峰を望むことができるそうで、そんな景色を眺めながら食べる昼食はきっと格別だろう。取材の合間に思わず山形の豊かな食文化に思いを巡らせてしまうなど、色んな意味で楽しい取材会だったことも書き加えておきたい。